Dalam industri mortar kering, kinerja bubuk polimer redispersibel (RDP) secara langsung menentukan kekuatan ikatan dan fleksibilitas perekat ubin, dempul dinding eksterior, dan mortar insulasi termal. Sebagai sumber produksi RDP, sifat fisikokimia emulsi VAE merupakan landasan bagi semua sifat ini. Hari ini, kita akan membahas dua emulsi VAE khusus yang dirancang khusus untuk produksi RDP—DiverSol 628 (VAE CW40-758) Dan Penyelam Sol 688 (VAE CW40-718).

1. Keseimbangan antara Kandungan Padatan Tinggi dan Sifat Reologi

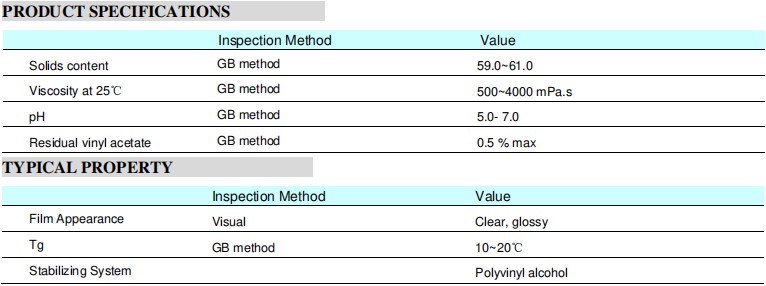

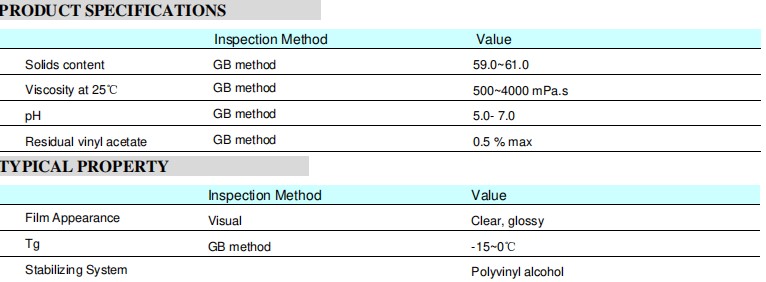

Bagi produsen RDP (bubuk polimer), pengeringan semprot merupakan proses yang paling boros energi. Kandungan padatan dalam bahan baku emulsi secara langsung memengaruhi efisiensi produksi dan biaya energi. DiverSol 628 dan DiverSol 688 menunjukkan nilai ekonomi industri yang sangat tinggi dalam hal ini.

Dalam bidang emulsi VAE, kandungan padatan sekitar 60% dianggap tinggi. Ini berarti jumlah air yang perlu diuapkan selama proses pengeringan semprot berkurang secara signifikan. Dibandingkan dengan emulsi konvensional dengan kandungan padatan 55%, penggunaan seri DiverSol tidak hanya mengurangi konsumsi panas secara signifikan tetapi juga meningkatkan output unit menara semprot secara substansial.

Selain kandungan padatan, viskositas sangat penting untuk kinerja atomisasi. DiverSol 628/688 memiliki rentang viskositas 500 ~ 4000 mPa·s (25°C). Rentang viskositas yang luas ini, dikombinasikan dengan sifat alirnya yang sangat baik, memberikan produsen bubuk rentang proses yang luas:

Selain itu, kedua produk tersebut menggunakan polivinil alkohol (PVA) Sebagai sistem koloid pelindung. Sistem ini merupakan standar dalam produksi RDP karena polivinil alkohol tidak hanya menstabilkan emulsi tetapi juga bertindak sebagai lapisan pelindung selama redispersibilitas bubuk perekat, mencegah partikel bubuk menggumpal dalam air dan memastikan dispersi mortar kering akhir yang cepat setelah penambahan air.

2. Strategi Formulasi Terdiferensiasi Berdasarkan Nilai Tg

Meskipun DiverSol 628 dan 688 sangat konsisten dalam sifat fisik dasarnya (penampilan, kandungan padatan, viskositas, pH), keduanya mengambil dua arah teknis yang sangat berbeda dalam indikator kinerja termal intinya—suhu transisi gelas (Tg), yang masing-masing menargetkan aplikasi "kaku" dan "fleksibel".

2.1 DiverSol 628: Tg Tinggi Menghasilkan Kekakuan dan Kekuatan Tinggi

♣ Kisaran Tg: 10 ~ 20°C

♣ Karakteristik Teknis: Tg yang lebih tinggi dari suhu ruangan berarti pergerakan rantai molekul polimer dibatasi setelah pembentukan film, menghasilkan film dengan kekerasan dan kohesivitas yang lebih tinggi.

♣ Keunggulan Aplikasi: RDP yang diproduksi menggunakan 628 lebih cocok untuk aplikasi yang membutuhkan kekuatan ikatan dan kekerasan permukaan yang tinggi. Misalnya:

2.2 DiverSol 688: Tg rendah memberikan fleksibilitas dan ketahanan retak.

♣ Kisaran Tg: -15 ~ 0℃

♣ Karakteristik teknis: Tg jauh lebih rendah daripada suhu ruangan, film berada dalam keadaan sangat elastis setelah pembentukan, filmnya lembut, dan memiliki pemanjangan yang sangat baik.

♣ Keunggulan aplikasi: RDP yang diproduksi menggunakan 688 memiliki keunggulan utama dalam fleksibilitas dan ketahanan terhadap cuaca. RDP ini secara efektif menyerap tegangan deformasi substrat, cocok untuk:

3. Kompatibilitas Industri dan Perlindungan Lingkungan Hijau

Dalam produksi industri aktual, emulsi VAE tidak hanya membutuhkan kinerja yang unggul tetapi juga harus memiliki "kompatibilitas" yang baik, artinya harus kompatibel dengan bahan baku lainnya.

3.1 Kompatibilitas Kimia Luas

DiverSol 628/688 diformulasikan dengan mempertimbangkan kompleksitas aplikasi hilir. Kedua emulsi ini biasanya menunjukkan kompatibilitas yang baik dengan berbagai pengental, plasticizer, pelarut, dan pengisi. Hal ini penting bagi produsen RDP, karena agen anti-caking atau agen pengubah lainnya sering ditambahkan ke dalam emulsi sebelum pengeringan semprot. Kompatibilitas yang baik memastikan homogenitas campuran, mencegah stratifikasi atau flokulasi.

3.2 Perlindungan Lingkungan dan Ketahanan Penuaan

Dengan semakin ketatnya standar GB untuk perlindungan lingkungan terhadap bahan bangunan, sifat lingkungan dari bahan baku telah menjadi indikator penting.

3.3 Pedoman Penyimpanan dan Penanganan

Meskipun produk ini menawarkan kinerja yang sangat baik, penanganan yang tepat juga sama pentingnya. Karena adanya jejak monomer, disarankan untuk menangani produk di lingkungan berventilasi baik dan mengenakan peralatan pelindung. Suhu penyimpanan harus dijaga antara 5°C dan 40°C; pembekuan dilarang keras. Perlu diperhatikan bahwa jika produk telah melalui transportasi jarak jauh atau penyimpanan jangka panjang (masa simpan 6 bulan), disarankan untuk menyaring dan mengaduk sebelum digunakan untuk menghilangkan kemungkinan gumpalan atau kerak.

Situs web: www.elephchem.com

WhatsApp: (+)86 13851435272

Surel: admin@elephchem.com